의약품 생산에 사용되는 클린룸은 GMP 규정을 준수하기 위해 해당 등급 요건을 충족해야 합니다. 따라서 이러한 무균 생산 환경에서는 생산 공정의 관리 가능성을 보장하기 위해 엄격한 모니터링이 필요합니다. 핵심 모니터링이 필요한 환경에는 일반적으로 제어 인터페이스, 제어 장비, 입자 계수기, 공기 배관, 진공 시스템 및 소프트웨어 등을 포함하는 분진 모니터링 시스템이 설치됩니다.

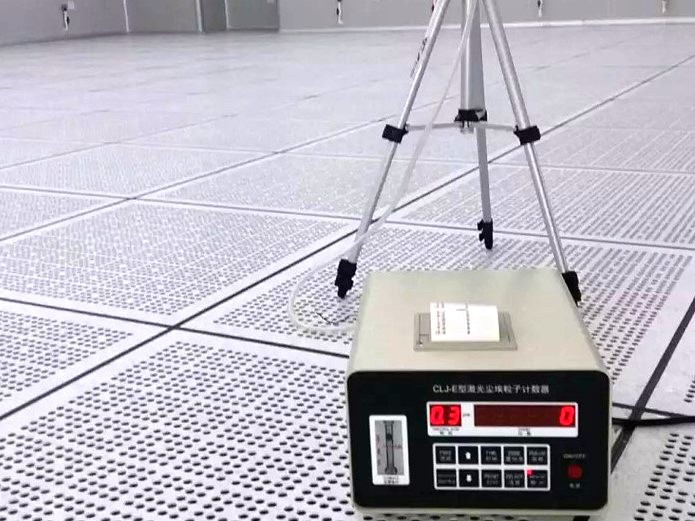

각 주요 영역에는 연속 측정용 레이저 분진 계수기가 설치되어 있으며, 워크스테이션 컴퓨터의 입력 명령을 통해 각 영역을 지속적으로 모니터링하고 샘플링합니다. 모니터링된 데이터는 워크스테이션 컴퓨터로 전송되며, 컴퓨터는 데이터를 수신한 후 작업자에게 보고서를 표시하고 발행할 수 있습니다. 분진의 온라인 동적 모니터링 위치 및 수량 선정은 위험 평가 연구를 기반으로 해야 하며, 모든 주요 영역을 포괄해야 합니다.

레이저 먼지 입자 계수기의 샘플링 지점 결정은 다음 여섯 가지 원칙을 따릅니다.

1. ISO14644-1 규격: 단방향 흐름 클린룸의 경우 샘플링 포트는 공기 흐름 방향을 향해야 하며, 비단방향 흐름 클린룸의 경우 샘플링 포트는 위쪽을 향해야 하고, 샘플링 포트에서의 샘플링 속도는 실내 공기 흐름 속도와 최대한 유사해야 합니다.

2. GMP 원칙: 샘플링 헤드는 작업 높이 및 제품이 노출되는 장소와 가까운 곳에 설치해야 합니다.

3. 샘플링 위치는 생산 설비의 정상적인 작동에 영향을 미치지 않으며, 생산 공정 내 인력의 정상적인 작업에도 영향을 미치지 않아 물류 채널에 차질이 생기지 않도록 합니다.

4. 샘플링 위치는 제품 자체에서 발생하는 입자나 물방울로 인해 큰 계수 오차를 발생시켜 측정 데이터가 한계값을 초과하거나 입자 센서가 손상되는 것을 방지합니다.

5. 샘플링 위치는 주요 지점의 수평면 위쪽으로 선택하며, 주요 지점으로부터의 거리는 30cm를 초과해서는 안 됩니다. 특정 위치에서 액체가 튀거나 넘쳐흐르는 경우, 모의 생산 조건에서 측정 데이터 결과가 해당 지역의 표준 수준을 초과할 수 있으므로, 수직 방향의 거리를 적절히 제한하거나 완화할 수 있으나 50cm를 초과해서는 안 됩니다.

6. 시료 채취 위치를 용기의 통로 바로 위에 두지 않도록 하십시오. 용기 위쪽의 공기 부족 및 난류 발생을 방지할 수 있습니다.

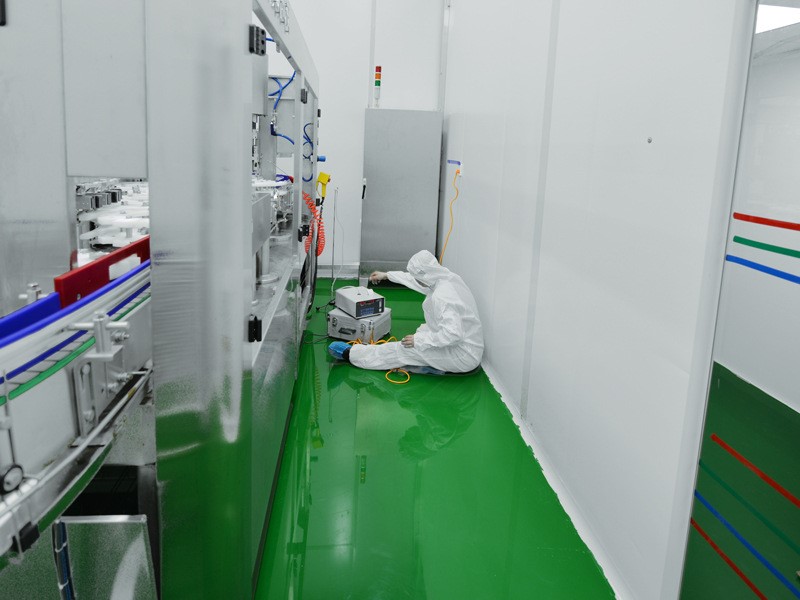

모든 후보 지점이 결정되면, 모의 생산 환경 조건에서 분당 100리터의 샘플링 유량을 가진 레이저 분진 계수기를 사용하여 각 주요 영역의 각 후보 지점에서 10분 동안 샘플을 채취하고, 모든 지점의 분진 입자 샘플링 데이터를 기록하여 분석합니다.

동일 지역 내 여러 후보 지점의 샘플링 결과를 비교 및 분석하여 고위험 모니터링 지점을 찾아내고, 이 지점이 적합한 분진 모니터링 지점 샘플링 헤드 설치 위치인지 판단한다.

게시 시간: 2023년 8월 9일